2023-07-10

编者按:自主题教育开展以来,中国船舶武昌造船各级党组织牢牢把握“学思想、强党性、重实践、建新功”总要求,深学细悟,汲取思想伟力,积极引导广大党员干部在“学习”上跟进、“思想”上跟上、“转化”上跟紧,努力在以学铸魂、以学增智、以学正风、以学促干上取得实实在在的成效。即日起,公司微信公众号开设【主题教育见行见效】专栏,刊载公司主题教育学习在推动生产经营工作上的典型事例。

6月28日晚上7:45,室外温度33度,六联跨灯火通明,焊花飞舞,打磨声、敲击声此起彼伏,转运车辆正拖着分段从跨里缓缓驶出……

这样繁忙的生产场景已持续了相当一段时间,且随着武汉气温的逐渐走高,并没有丝毫削弱的迹象。辛勤的付出换来的是丰硕的成绩,本月,公司实现了分段制造完工100+,分段转序100+的成绩,较历史同期相比,进步显著。

生产管理部生产准备室袁泉表示,今年以来,分段部的产量逐月实现提升,在6月份实现了结构完工和舾装转序双过百的阶段性成绩。分段部联同生产管理部致力于如何提升分段建造效率,如何做好生产技术准备工作,与设计研究院、物供部、生产保障部、规划部、机电公司、重工公司和重装公司等相关部门和子公司共同努力通过研究新工法、增加新的生产资源与工具、强化物资准备和技术准备等措施,全方位、全过程推动分段产量提升,真正贯彻落实了“武昌造船一盘棋”的思想。

党建引领促提升

自学习贯彻习近平新时代中国特色社会主义思想主题教育开展以来,分段部实施了党旗引领、支部建设助推节点计划,结合产品载体、生产任务推行特色党支部建设,将党建与质量、安全、创新等重点工作有机结合,在关键岗位、重点区域、重要工作中激发党员活力,党员们在各项生产任务中积极亮身份、当先锋、比贡献,充分发挥支部战斗堡垒作用,党员先锋模范作用。同时,还开展了形式多样的劳动竞赛活动,提升全员劳动热情。

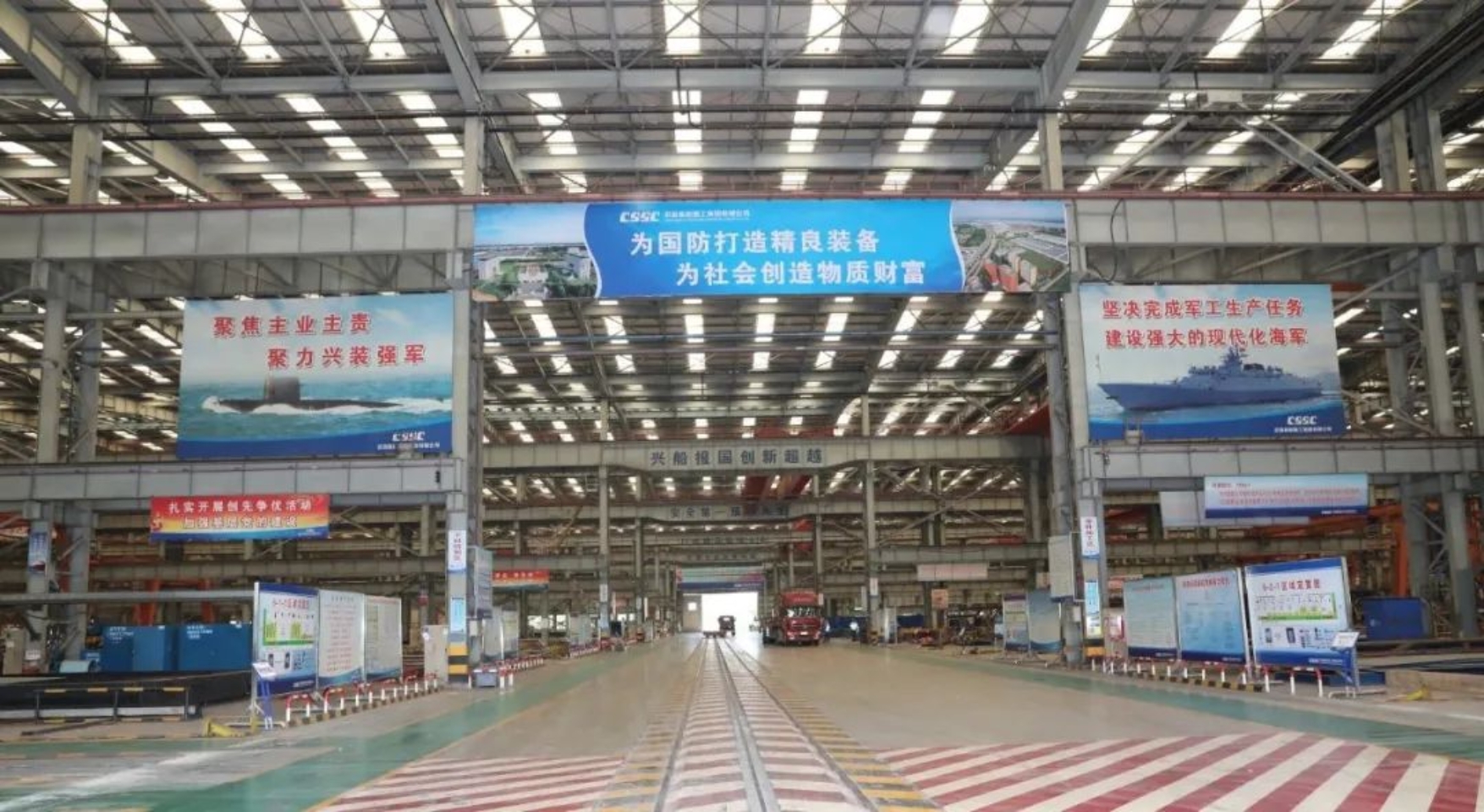

公司新版企业文化核心理念发布后,分段部迅速掀起学习热潮,在主题党日活动中学、在班前会上喊、在日常工作中交流,对重点关键区域的企业文化宣传牌进行了及时更换,企业文化从视觉、听觉等多维度得到宣贯,在一定程度上激发了大家的能动性。

高效焊接提效率

目前在分段部件制造阶段,平直焊缝高效焊接设备覆盖率达85%,较去年同期增长38%,焊接质量及产品实物外观质量也有了显著提升。

中小组立作业区副作业长陈建国说: “我们充分发挥了角焊小车、侧壁式角焊小车等半自动高效焊接设备的优势,做到应焊尽焊。我们不仅仅是简单的使用高效焊接设备,还根据实际需要,对焊接设备进行改进。”

在甲板型材结构上的开孔,会影响角焊小车无法连续施焊,需事后人工进行修补。经过集思广益,大家对角焊小车设备进行了简易改装,改变其行走限位轮的高度,保证了角焊小车在行进过程中的连续性,省去了后期人工补焊、打磨等工时的消耗。”

分段部还充分发挥了多头焊机、焊接机器人和高速划线机等先进设备的优势。其中,桥梁生产线多头焊机在民船产品分段平面板架上的应用尚属首次,该设备的成功应用使4根结构角焊缝焊接可以“一步到位”,焊接效率提升300%,且板架完工平整度和焊接质量也得到显著提升。

焊接机器人可以实现分段各类平面组合件两条焊缝同时焊接作业,高速划线机可以实现分段下料前对工程编号、零件编码移植和结构线的预划线,提高人工编码的效率,降低零件编码移植的出错率,提高分段结构划线精度,这些先进设备的投入使用,也是为提升分段制造能力带来了巨大帮助。

希腊1100箱集装箱船1号船总工艺师安志杰表示:“分段部结合船型特点和现有设施,以提升效率为基点,和设计人员联动,通过提前谋划、高效焊接、舾装前移、即刻沟通等措施,实现了分段高效制造和完整转序,确保了后续建造周期。”

工艺工法总创新

据了解,分段部从焊接设备改装、焊机工装平台改进、精度提升等多个角度开展工艺创新。“船舶分段部以目前在制的1100TEU集装箱船批量化产品为载体,针对船型特征、结构形式以及新的分段建造模式,通过小改小革对各类工艺工法进行了大胆的尝试和创新。”分段部部长宋建光表示。“我们对现有的角焊小车,增设多轴连杆和夹持工具进行改装升级,实现了角焊小车单面行走,结构两侧双面施焊,可大幅提升焊接生产效率”一位现场管理人员对作业区的创新工作进行了举例说明。

针对现场施焊时需频繁移动焊机机头的问题,可旋转焊机平台工装,实现了该焊接工位的全覆盖,节省停工移机的等待工时,单个组合件至少可节约工时0.6小时。

无码工装的使用,一直是提高配质量和生产效率的有效手段。分段部通过磁力压码、磁力顶码的使用,利用磁力支架,方便对甲板型材、T型材等结构垂直度进行调整,实现拼板、甲板型材、T型材等结构的无码装配,节省了后续割、补、磨等无效工时,同时避免外板点焊及过度打磨留下弧坑,有效提升分段外板和整船船体外观质量。

此外,分段部在舱壁、肋板、纵桁定位时广泛应用工装撑杆,避免使用刚性支撑定位时点焊加强材、割除及打磨工作;分段外板合拢端口自由边利用工装加强进行保型,有效控制分段外板自由边变形,提高其直线度,后续处理只需对螺柱点焊区域进行局部打磨,减少装焊磨无效工时,提高分段外板外观质量;其可重复利用的特点,可减少工装加强材料的浪费。

亚海1100箱集装箱船2号船总工艺师邹小力说:“相比以往制造的分段,1100箱在防坠方钢、防滑方钢、管系开孔加强圈及挡水圈、电缆开孔加强圈等舾装件结构化之后,小组立和大组立阶段增加了不少工作量,但是分段建造完工速度与质量相比以前有了较大程度的提升。”

上下一心齐奋进

6月,分段部完成了分段制造、转序双破百,较今年4月和3月均有明显提升。大组立作业区副作业长余正言语中满怀信心地说: “我们管理人员和施工人员一起,开满点、出满勤,只要员工在现场,我们就不离开现场,做好安全巡查、后勤保障等工作,生产过程中出现的问题,我们会第一时间处理解决,为产品建造保驾护航。”目前,分段部员工们精神状态饱满、干劲十足,在工位上大展身手,生产现场一片火热场景。

大组立作业区电焊工李宙亮说:“现在作业区的生产负荷很大,大家的工作都很辛苦,但管理人员始终和一线员工在一起,领导带头,对员工的鼓励很大;新的收入分配办法对我们也是一个鼓励,虽然累一些,但工作完成的好,计划完成的好,收入就高,大家有劲头。”

“分段部在员工收入分配、全员绩效考核,体现多劳多得原则方面开展了大量工作,也取得了良好的效果,但是对管理人员和后勤辅助人员的考核还不够细化,管理效能提升方面还可以继续挖潜,这也是我们今后工作的一个重点环节。”分段部部长宋建光表示。13000型船总工艺师卢贞武说:“分段部从设计策划到综合布置评审全程参与,快速进入状态,人员组织得力,分段越做越快。”

据了解,下一步,分段部将继续加强主题教育在实践上的转化,以学促干,认真贯彻落实公司党委要求,《民船质量提升三年行动计划》及《舰船质量精细化管理计划》要求,不断完善质量管理制度,理顺生产流程,持续推进工艺工法创新,解决瓶颈问题,确保分段制造、转序的终端输出保质保量。